i4civ.onorio@gmail.com

STRUTTURA MECCANICA PER LA ROTAZIONE E L’ELEVAZIONE DI UN ANTENNA PARABOLICA

Realizzazione e dettagli costruttivi

Seconda parte

Rotore di elevazione (EL)

Anche per il movimento di elevazione della parabola, come per quello di rotazione, non ho utilizzato un rotore commerciale ma un attuatore in grado di svolgere con precisione questa importante funzione. E’ possibile utilizzare un qualunque dispositivo attuatore in grado di far fuoriuscire o rientrare un pistone, all’interno di uno stantuffo, allo scopo di movimentare il dispositivo di elevazione (foto n.9).

L’ attuatore a pistone che ho utilizzato, proveniente da recupero, è composto da una struttura realizzata in alluminio ed acciaio che racchiude tutta la meccanica necessaria, motore compreso, per trasmettere il movimento del pistone. Il pistone è in grado di fuoriuscire o rientrare nello stantuffo grazie alla rotazione, al suo interno, di una vite filettata senza fine che, avvitandosi o svitandosi, genera il movimento richiesto. Il pistone in acciaio inox, avendo al suo interno una robusta filettatura sulla quale avviene l’avvitamento di una barra filettata, non necessita di alcun tipo di fermo per tenere bloccato il pistone nella posizione richiesta.

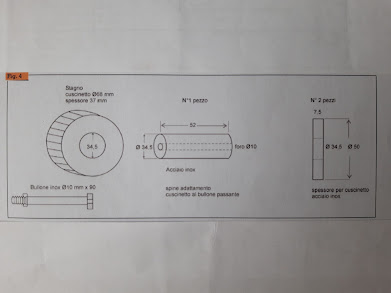

Mediante questo attuatore si va ad azionare un particolare supporto snodabile munito di un cuscinetto a sfere (figure n.3,4,5),

che è in grado di movimentare l’inclinazione della parabola. Nella (foto n.10)

si evince come è stato realizzato il supporto snodabile auto costruito e adatto per questo scopo. In base al tipo di attuatore che si avrà modo di reperire è consigliabile effettuare, prima della sistemazione definitiva, un montaggio provvisorio con lo scopo di determinare la giusta fuoriuscita del pistone che servirà per ottenere la massima elevazione della parabola. Applicando una tensione positiva compresa fra 12 V e 20 V sui terminali della morsettiera del motore, contrassegnata dai numeri 1 - 2 – 3, si può far rientrare o fuoriuscire il pistone. Alimentando i terminali 1 e 2 il pistone fuoriesce, alimentando i terminali 2 e 3 il pistone rientra. Il motore dispone di un comando di fine corsa, per cui il pistone una volta completamente rientrato oppure fuoriuscito si fermerà automaticamente. Con una alimentazione di 17 V il motore assorbe una corrente di circa 1,5 A. La lunghezza totale dell’attuatore con il pistone totalmente inserito è di 54 cm, mentre con il pistone completamente estratto è di 68 cm e quindi il pistone fuoriesce di almeno 14 cm. Con questa lunghezza il palo si potrà inclinare fino a valore di 62°. Ho ritenuto questa inclinazione sufficiente nella stragrande maggioranza dei casi andando ad escludere solamente la condizione che si ha quando la luna si presenta con la sua massima declinazione. Se si ritiene che la lunghezza del pistone sia sufficiente per ottenere l’elevazione richiesta si lascia tutto come sta, vale a dire con il fine corsa tarato per intervenire per questa lunghezza. Diversamente volendo modificare l’intervento del fine corsa fino a raggiungere la massima fuoriuscita del pistone occorre modificare il suo punto di intervento del fine corsa. Allo scopo di regolare il fine corsa, all’interno del motore è presente una camma ovale che ruotando preme contro il pulsante di un microswitch il quale aprendosi provvede a fermare il motore. Per fare in modo che il pistone possa fuoriuscire fino alla massima lunghezza possibile è sufficiente ruotare la camma in modo che il fine corsa intervenga nel punto desiderato corrispondente alla massima lunghezza consentita.

Per fissare l’attuatore al palo inferiore e superiore occorre operare in questo modo. Innanzitutto è necessario alimentare il motore in modo da far rientrare completamente il pistone. Successivamente occorre allentare le viti presenti sul collare posizionato sulla parte inferiore dell’attuatore e poi stringere i bulloni e bloccare il collare attorno al palo inferiore nella posizione di circa 64 cm dal piano superiore del carrello porta rotori che per la lunghezza del palo utilizzato corrisponde a circa 56,5 cm e verificare che il giunto snodabile posto sul fondo dell’attuatore sia libero di svolgere la sua funzione senza particolari attriti. Come visibile in (figura n.6)

la parte superiore del pistone andrà fissata e bloccata con le viti all’asta di spinta collegata al supporto snodato sul quale sarà fissato al palo superiore perfettamente allineato al palo sottostante. Dopo aver serrato tutte le viti, potremo posizionare la parabola al palo superiore e controllare che il palo e la parabola siano perfettamente allineati sul piano orizzontale. Per questa verifica si può utilizzare un inclinometro appoggiato sul palo superiore per avere 0° di elevazione e nel caso dovesse essere necessaria una regolazione si interviene regolando una vite di taratura che ho aggiunto successivamente. Alimentando il motore, il pistone si sfilerà, e conseguentemente la parabola comincerà ad elevarsi verso l’alto e mediante la fuoriuscita del pistone di circa 14 cm l’angolo di elevazione della parabola sarà di circa 62°(foto n.11).

Per la lettura dei gradi di elevazione ho acquistato da un sito on-line un Digital angle level in grado di misurare in modo preciso angoli nel range da 0° a 225° (foto n.12).

Questa livella che consente la lettura digitale degli angoli è composta da due aste incernierate fra loro sul cui fulcro è fissato un potenziometro da 10 kohm. Essendo il perno del potenziometro solidale con una delle due aste queste, in base alla loro apertura, forniranno ai capi del potenziometro un preciso valore resistivo che dopo essere stato elaborato mediante un piccolo microprocessore, in corrispondenti gradi, sarà mostrato sul display LCD. Questo display per una più facile lettura potrà essere retroilluminato, mediante un pulsante dedicato, di un bel colore azzurro. Il display ed i relativi pulsanti costituiscono una unità separata che è stata inserita all’interno di una delle aste dello strumento. Questa livella digitale necessita di una alimentazione che può essere fornita da una pila da 9 V. La scala è graduata in modo da poter leggere il decimo di grado mentre la tolleranza della misura dell’angolo è di +/- 0,5°. Per impiegare questa livella digitale come indicatore di inclinazione dovremo estrarre dall’asta il display LCD (foto 13)

per posizionarlo, come unità separata, sul

pannello frontale del control-box. In questa nuova posizione, il display LCD, sarà

alimentato alla tensione di 9 V, utilizzando la stessa tensione di 9 V che

alimenta l’LCD per la lettura dell’azimut, mentre la parte della livella

composta dalle due aste snodate dovrà essere fissata sul palo reclinabile. Innanzitutto

va tenuto presente che quando le aste della livella sono completamente richiuse

su se stesse il display indica 00°, mentre per il nostro utilizzo l’indicazione

00° si dovrà avere quando le due aste saranno completamente estese, vale a dire

perfettamente in linea fra di loro. Una semplice modifica è possibile svitando le

tre viti che tengono fissata l’asta ruotante che dopo essere stata rimossa andrà

riposizionata ruotata di 180° in modo tale che le due aste siano, fra di loro,

completamente estese e contrapposte (foto n.14).

Naturalmente il display indicherà ancora 00° anche con le aste contrapposte poiché il rivelatore di inclinazione non è stato modificato. Dopo questa modifica, le due aste snodate della livella dovranno essere accorciate quanto basta e fissate, mediante alcune viti di acciaio inox, sui rispettivi pali. Un’asta sarà fissata sul palo non reclinabile mentre l’altra sul palo che dovrà essere reclinato (foto n.15).

Nel posizionare le due aste occorre far corrispondere il loro fulcro con quello dei corrispondenti pali. I rispettivi fulcri dovranno essere allineati e solidali fra loro mediante un perno passante. Con le due aste così posizionate saremo in grado di rilevarne i gradi di inclinazione del palo reclinabile. Pertanto dall’angolo assunto dalle aste e quindi dalla rotazione del perno del potenziometro avremo a disposizione un preciso valore resistivo che sarà inviato, mediante un cavo elettrico composto da tre conduttori, al modulo display LCD il quale ci mostrerà, con molta precisione, sul pannello frontale del control-box l’inclinazione assunta dal palo e quindi della parabola.

Control-box

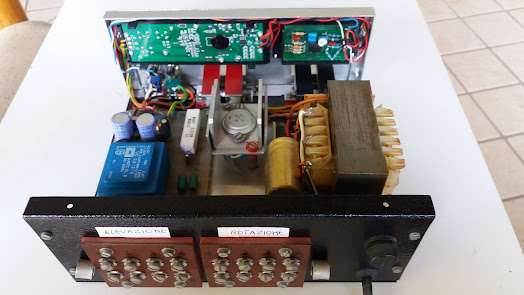

Il control-box (foto n.16) deve svolgere le seguenti funzioni:

- azionare la rotazione del rotore (AZ) nei due sensi di marcia e contestualmente visualizzare i gradi assunti dal sistema di antenna sul piano orizzontale;

- azionare il movimento di elevazione (EL) o abbassamento, con la contestuale visualizzazione dei gradi assunti dal sistema di antenna sul piano verticale.

In (figura n.7) è riportato lo schema elettrico del control-box. Un primo alimentatore si compone di un trasformatore da 60 VA, dal cui secondario, con un ponte di diodi ed un condensatore elettrolitico di elevata capacità, viene ricavata una tensione in continua di 18 V che sarà utilizzata per alimentare il motore del rotore (EL) che movimenta il pistone di elevazione della parabola. (foto n.17)

L’alimentazione, all’attuatore, sarà fornita attraverso un cavo tripolare della sezione di 3 x 1 mmq. Il motore preposto alla rotazione (AZ) necessita invece di una tensione nominale di 12 V, ma essendo comunque in grado di funzionare, senza perdita di potenza apprezzabile, anche con tensioni leggermente inferiori ho provveduto a ridurre e stabilizzare il valore della tensione di alimentazione a 10 V. Questa si ottiene partendo dalla tensione in continua di 18 V che mediante un transistor di potenza 2N3055 con i relativi componenti di contorno stabilizza la tensione al valore richiesto. In questo modo con il motore alimentato a 10 V il sistema di antenna è in grado di completare l’angolo giro di 360° in un tempo di circa 120 secondi, tempo che possiamo considerare adatto per una rotazione “normale”. L’alimentazione al motore (AZ) è fornita attraverso un cavo bipolare della sezione di 2 x 1 mmq. La rotazione dell’albero motore, per il rotore (AZ), avviene in un senso o nell’altro, per l’inversione della polarità del motore in corrente continua ed allo scopo sono utilizzati due distinti pulsanti a levetta di colore nero posizionati sul lato sinistro del control-box e controllati ai fine corsa da due pulsanti microswitch. Premendo sul pulsante di sinistra denominato P2A avverrà la chiusura del corrispondente contatto elettrico che alimenterà con la tensione positiva di 10 V il pin 2 del motore, mentre il pin 1 riceve la tensione negativa attraverso il contatto chiuso di P2B e del diodo D3 in conduzione verso il negativo. In questo modo il motore alimentato, con una tensione positiva al pin 2 ed una tensione negativa al pin1, avvierà la rotazione dell’albero motore in senso antiorario. Premendo sul pulsante di destra denominato P2B avverrà la chiusura del corrispondente contatto elettrico che alimenterà con la tensione positiva di 10 V il pin 1 del motore, mentre il pin 2 riceve la tensione negativa attraverso il contatto chiuso di P2A e del diodo D2 in conduzione verso il negativo. In questo modo il motore alimentato, con una tensione positiva al pin 1 ed una tensione negativa al pin 2 avvierà la rotazione dell’albero motore in senso orario. Il movimento di elevazione si attua mediante altri due pulsanti a levetta di colore rosso e posizionati sul lato destro del control-box. Premendo il pulsante di sinistra denominato P1A, avverrà la chiusura del corrispondente contatto elettrico che alimenterà con la tensione positiva di 18 V il pin 3 dell’attuatore mentre il pin 1 è collegato direttamente alla tensione negativa: in questo modo si azionerà il movimento di elevazione. Premendo il pulsante di destra denominato P1B, avverrà la chiusura del corrispondente contatto elettrico che alimenterà con la tensione positiva di 18 V il pin 2 dell’attuatore mentre il pin 1 è collegato direttamente alla tensione negativa in questo modo si azionerà il movimento contrario.

I pulsanti a levetta sono stati costruiti usando dei microswitch (foto n.18) con i contatti, in posizione di riposo, normalmente aperti. Azionando il doppio deviatore I1A - I1B posto sul pannello frontale potremo ridurre la velocità di rotazione del rotore che avviene mediante l’inserimento un resistore da 1,8 ohm 10 W in serie sul conduttore di alimentazione positiva. Con il resistore inserito la tensione da 10 V si riduce di circa 2 V. Quando la resistenza è inserita si accende un LED di colore rosso che serve ad evidenziare il movimento di rotazione più lento del rotore. Con la rotazione “lenta”, adatta per un puntamento preciso, il sistema di antenna completa l’angolo giro in circa 240 secondi.

Per quanto riguarda il circuito elettronico per la rilevazione della lettura dei gradi di azimut ho utilizzato il potenziometro interno al rotore e solidale con lo stesso albero del rotore. Una tensione di 5 V fornita dall’alimentatore interno al control-box viene applicata ai due capi estremi del potenziometro; durante la sua rotazione il motore comanda anche la rotazione del potenziometro, il quale presenta quindi una tensione al suo terminale centrale proporzionale alla posizione assunta dal motore stesso. Il dispositivo di misura applicato è quello del ponte di Wheatstone, composto da quattro resistenze. La caratteristica del ponte è che quando il rapporto fra le due resistenze di un ramo è uguale al rapporto fra le due resistenze dell’altro ramo, il ponte è bilanciato ed un voltmetro collegato ai due punti opposti a quelli della alimentazione darà una lettura uguale a zero (ossia il ponte è bilanciato). Se facciamo in modo di variare una sola delle quattro resistenze il voltmetro indicherà un valore di tensione in qualche modo proporzionale allo sbilanciamento, poiché i punti in cui è collegato il voltmetro non sono più in condizioni di equilibrio.

Questo all’atto pratico (figura n.8) viene realizzato posizionando i due potenziometri P1 e P2 all’interno del control-box mentre il potenziometro P3 viene posizionato sul rotore ed è solidale con l’albero dello stesso in quanto azionato direttamente da quest’ultimo. Quindi ruotando il rotore gira anche il potenziometro che compie un giro completo ad ogni giro del rotore e di conseguenza sui capi di questo potenziometro sarà presente una tensione in stretta relazione con la posizione del rotore. Questa tensione viene confrontata con quella presente ai capi dei potenziometri presenti nel control-box e se risulta differente il ponte sarà sbilanciato; tale sbilanciamento darà una tensione che sarà letta direttamente dall’LCD. L’LCD necessita di una propria alimentazione pari a 9 V la cui massa dovrà essere indipendente dalla tensione che serve al circuito del ponte di misura. Allo scopo è stato utilizzato un altro piccolo trasformatore provvisto di due secondari. Con un secondario, dopo aver raddrizzato e stabilizzato la tensione a 9 V, si provvede ad alimentare il voltmetro LCD, mentre con l’altro secondario si provvede a fornire l’alimentazione stabilizzata a 5 V per il corretto funzionamento del ponte di misura. L’angolo di direzione, assunto dal sistema di antenna è visibile in gradi sul display dell’LCD che presenta una risoluzione di 1°. Allo stesso modo anche l’angolo di elevazione, mediante l’altro display dell’LCD è visibile in gradi con una risoluzione di 0,1°. I due LCD sono posizionati sul pannello frontale del control-box fra di loro affiancati ed in corrispondenza dei pulsanti per la movimentazione dei due motori.

La presente descrizione è stata pubblicata su Radio Kit Elettronica del mese di novembre 2021 a pag.9

Continua............

i4civ.onorio@gmail.com

Nessun commento:

Posta un commento